Festliche Preisverleihung der Stuttgarter Gips-Schüle-Stiftung

Es ist eine der größten Herausforderungen der Menschheit: Wie kann der Klimawandel und damit die Erderwärmung gestoppt werden? Ein Forschenden-Team am Karlsruher Institut für Technologie (KIT) hat nun ein Verfahren entwickelt, womit aus dem klimaschädlichen CO2 aus der Umgebungsluft reiner Kohlenstoff – ein wertvoller Hightech-Rohstoff – hergestellt werden kann. Dieses revolutionäre Forschungsprojekt mit dem Namen NECOC (Negative Emissions through converting Carbon diOxide to Carbon) wurde von der Stuttgarter Gips-Schüle-Stiftung mit dem renommierten Gips-Schüle-Forschungspreis 2023 ausgezeichnet. Der Preis ist mit 50.000 Euro dotiert. Der Gips-Schüle-Sonderforschungspreis für soziale Innovationen ging an die Deutschen Institute für Textil- und Faserforschung Denkendorf für das Forschungsprojekt „HighPerCell®“ – ein innovatives Spinnverfahren, womit besonders nachhaltige hanfbasierte Cellulosefasern produziert werden können. Dieser Preis ist mit 15.000 Euro dotiert.

„Während die Politik wegen der Erderwärmung nur über Verbote diskutiert, ist die Wissenschaft schon viel weiter. Ich bin überzeugt, dass vor allem Forschung und Wissenschaft die Herausforderungen der Zukunft lösen können und ich freue mich sehr, dass die Gips-Schüle-Stiftung so herausragende Projekte in Baden-Württemberg mit diesen Preisen unterstützen kann“

Dr. Stefan Hofmann, Vorstand der Stuttgarter Gips-Schüle-Stiftung

Kohlenstoffpulver aus CO2

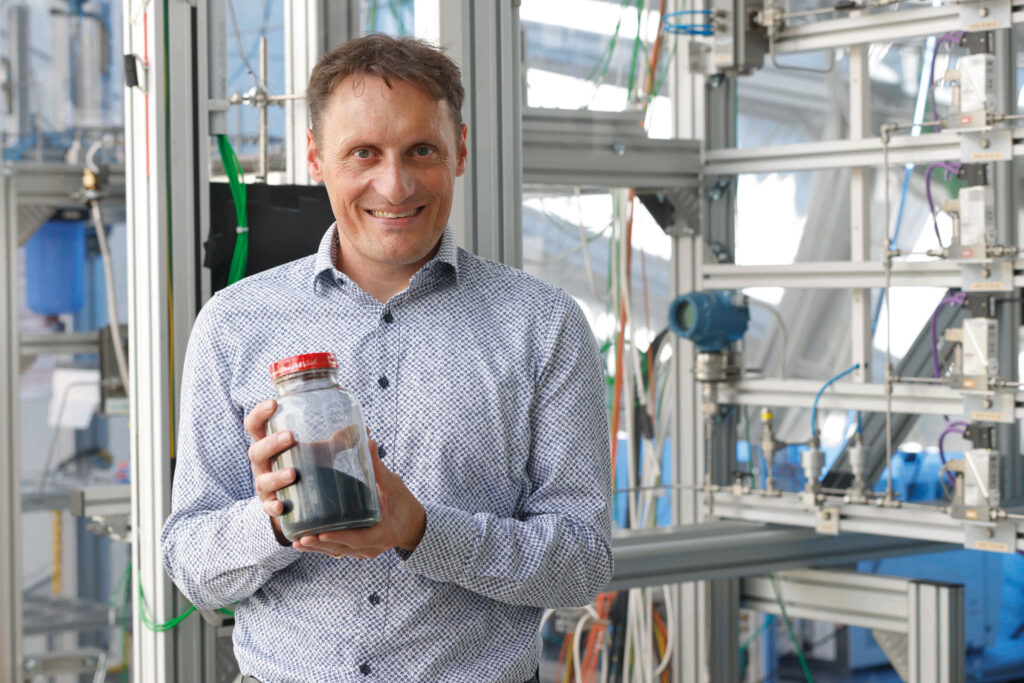

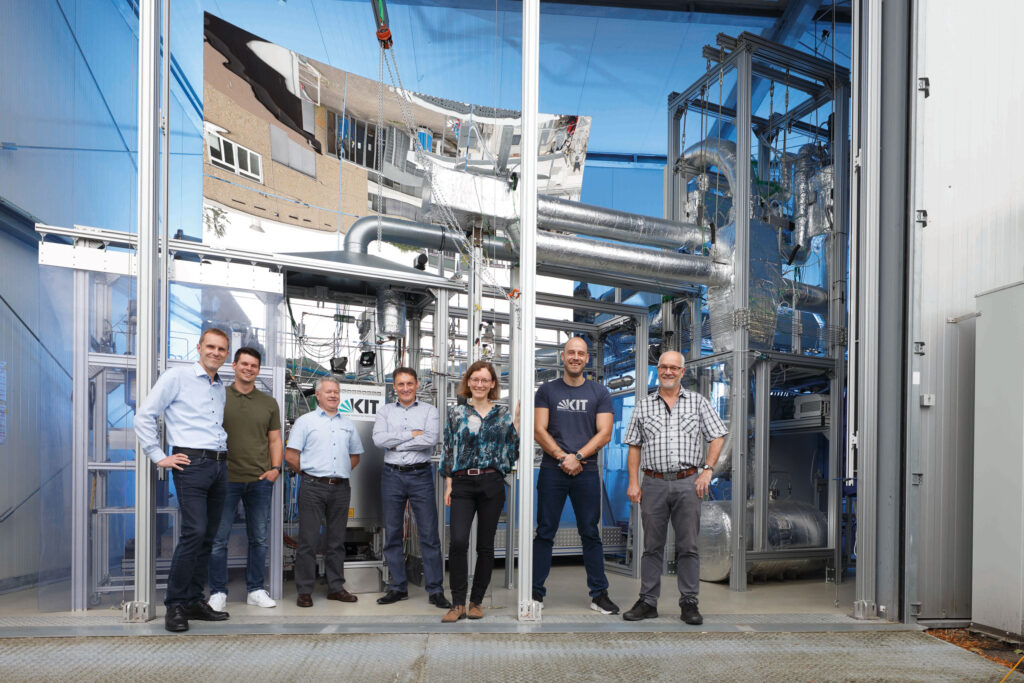

Der Gips-Schüle-Forschungspreis 2023 geht an Dr. Benjamin Dietrich (43) und sein Team am Karlsruher Institut für Technologie (KIT). Gemeinsam mit den Industrieunternehmen Climeworks Deutschland GmbH und INERATEC GmbH ist es den Forschenden am KIT gelungen eine Anlage zu entwickeln, die aus CO2 aus der Umgebungsluft das begehrte Kohlenstoffpulver produzieren kann. Dieses „schwarzes Gold“ wird heute in Elektrodenfolien in Batterien, in Farben, Lacken, Kunststoffen oder dem Agrarsektor verwendet und bisher aus fossilen Rohstoffen, beispielsweise Erdöl, hergestellt.

Doppelt nachhaltig

Auf diese Weise wirkt sich die NECOC-Technologie gleich zweifach positiv auf die Umwelt aus: Sie entnimmt CO2 aus der Umgebungsluft und reduziert außerdem den CO2-Ausstoß durch eine fossilfreie und damit nachhaltige Herstellung des Kohlenstoffpulvers. Das Verfahren verspricht eine hoffnungsvolle Möglichkeit, um das 1,5-Grad-Ziel zu erreichen. Denn nach Empfehlungen des Weltklimarates müsste dafür bereits zusätzlich ausgestoßenes CO2 aus der Atmosphäre entfernt und dauerhaft gespeichert werden. „Damit industrielle Produktion trotzdem möglich bleibt, müssen wir technologisch ganz neu Wege gehen. Das gilt auch für die Bereitstellung von Kohlenstoff in der Industrie“, sagt Dr. Benjamin Dietrich vom Institut für Thermische Verfahrenstechnik (TVT) des KIT.

Drei Prozessschritte

Und so funktioniert das NECOC-Verfahren: Zunächst wird mit Hilfe eines Absorbers CO2 aus der Umgebungsluft abgetrennt. Im zweiten Schritt wird es in einem mikrostrukturierten Reaktor mit erneuerbar hergestelltem Wasserstoff aus einem angeschlossenen Elektrolyseur zur Reaktion gebracht. Die Bestandteile Kohlenstoff und Sauerstoff gehen dabei neue Bindungen ein. Aus dem CO2 wird nun Methan und Wasser. Das Wasser fließt zurück in den Elektrolyseur, das Methan mit seinem Kohlenstoffbestandteil fließt weiter in einen Reaktor mit flüssigem Zinn. Dort kommt es in aufsteigenden Blasen zur Pyrolysereaktion, wobei die Methanmoleküle aufgespalten werden. Dabei entsteht Wasserstoff, der in die Methanisierung zurückgeführt wird. Übrig bleibt Kohlenstoff, der als mikrogranulares Pulver auf dem Zinn schwimmt und mechanisch kontinuierlich abgetrennt wird.

In einer ersten Projektphase hat das Forschungsteam eine weltweit einmalige Versuchsanlage im Containermaßstab aufgebaut, die vor einem Jahr in Betrieb gegangen ist. Mit dieser ersten Ausbaustufe können jeden Tag knapp zwei Kilogramm CO2 aus der Umgebungsluft entnommen und in ca. 0,5 Kilogramm festen Kohlenstoff umgewandelt werden. Dr. Dietrich: „Unsere Anlage ist noch sehr klein. Jetzt geht es darum, die Wirtschaftlichkeit des Prozesses zu optimieren. Erst dann kann die Technologie skaliert werden.“

Hanfbasierte Cellulosefasern

Um die Nutzung von Hanf zur Erzeugung von hochwertigen textilen Produkten geht es beim Forschungsprojekt „HighPerCell®“ von Dr. Antje Ota (39), Forscherin an den Deutschen Instituten für Textil- und Faserforschung Denkendorf. Sie erhielt den Gips-Schüle-Sonderforschungspreis für soziale Innovationen. Die Forscherin entwickelte ein Spinnverfahren das als technische Grundlage dient, um neuartige hanfbasierte Cellulosefasern zu produzieren. In dem Verfahren wird das Ausgangsmaterial in ionischen Flüssigkeiten gelöst und anschließend in einem speziellen Nassspinnverfahren zu Fasern ausgesponnen. Das Lösungsmittel ist ungiftig und umweltverträglich. Es kann nahezu vollständig zurückgewonnen werden. Somit werden keine umwelt- oder gesundheitsschädlichen Chemikalien durch den Prozess freigesetzt. Auch das verwendete Hanfmaterial stammt aus einer ökologischen und nachhaltigen Bewirtschaftung. Die hanfbasierten Cellulosefasern sind wegen ihrer Eigenschaften wie hohe Zugfestigkeit und ihren Elastizitäts- und Dehnungs-Charakteristika auch für technische Einsatzmöglichkeiten interessant.